变压器油真空过滤时泡沫多,主要与油液状态、设备参数、设备设计及操作维护有关,以下是具体原因及对应的解决办法:

一、泡沫产生的主要原因

-

油液状态异常

-

含水量过高:油中水分在真空环境下蒸发为水蒸气,若真空度过高或排水不畅,水蒸气会以气泡形式堆积在油液表层。

-

油品老化:长期高温运行的油液中,低分子组分添加剂挥发,抗泡沫剂失效,导致油品粘度增加、气体透过性变差,为泡沫形成提供条件。

-

油液乳化:进水或杂质导致油液乳化,乳化液在真空高温下蒸发时易形成泡沫。

-

设备参数失调

-

真空度过高或波动:真空度超过设备设计值(如<-0.095MPa),油液剧烈沸腾产生泡沫;真空系统泄漏导致压力不稳定,也会加剧泡沫。

-

油液循环速度过快:进油流量过大,油液在罐内停留时间不足,未充分消泡即被排出。

-

设备设计缺陷

-

真空抽气量不足:喷淋器(雾化器)喷嘴过大,油中水分未完全蒸发即到达真空罐底部,形成气泡。

-

消泡装置失效:机械消泡板变形、超声波消泡器功率不足,或罐体内部未设置消泡结构,导致消泡效果差。

-

操作维护不当

-

油箱回油口设置不当:回油口低于油面,油液从较高落差进入油箱,增加空气混入几率,同时搅动油液使水分重新回到上层,催生泡沫。

-

未定期维护设备:密封圈老化、管道接口漏气等,导致真空系统不稳定。

二、针对性解决办法

-

预处理油液

-

去除杂质和水分:通过板框滤油机或离心机去除大颗粒杂质及水分,降低油液粘度,减少泡沫产生的可能性。

-

加热降低粘度:启动滤油机加热功能,将油温控制在40-60℃(根据油品类型调整),提高油液流动性。

-

调节设备参数

-

稳定真空度:将真空度稳定在-0.08~-0.094MPa范围内,避免真空度过高导致油液剧烈沸腾。

-

控制油液循环速度:降低进油泵频率,延长油液在真空罐内的脱气时间;加装缓冲挡板或延长罐内导流管,减缓油流冲击。

-

检查密封性:定期更换罐体密封圈,修复管道接口漏气点,确保真空系统稳定运行。

-

升级消泡组件

-

采用复合消泡技术:结合“机械挡板+超声波”消泡技术,提高消泡效率。

-

定期清理消泡板:防止消泡板表面油垢堵塞,影响消泡效果。

-

选用高效消泡系统:如带自激震动消泡技术的真空滤油机,或加装纳米陶瓷消泡层等高效消泡系统。

-

处理油品老化问题

-

更换废油:若油品已裂化无法重复利用,应抛弃废油并更换新油。

-

添加抗泡沫剂:向油品中添加损耗缺失的抗泡沫剂,改善油品抗泡性能。

-

优化设备设计

-

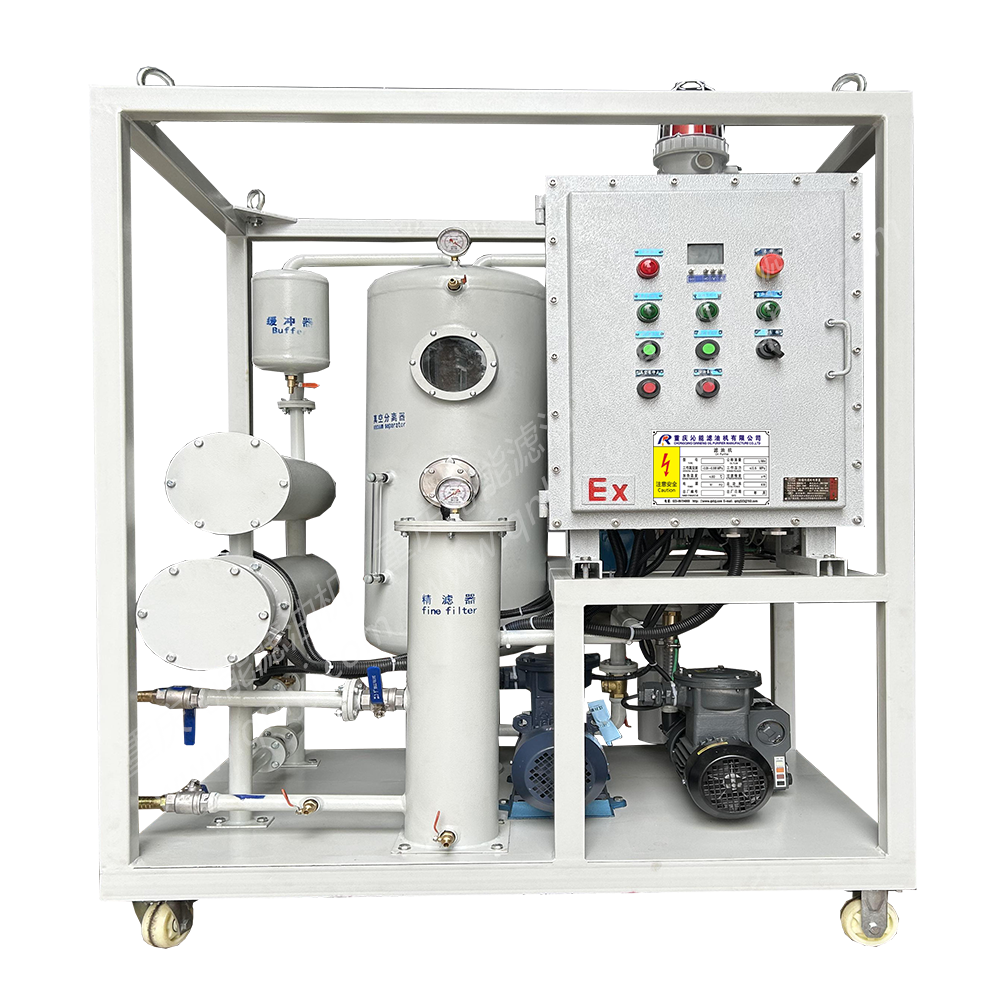

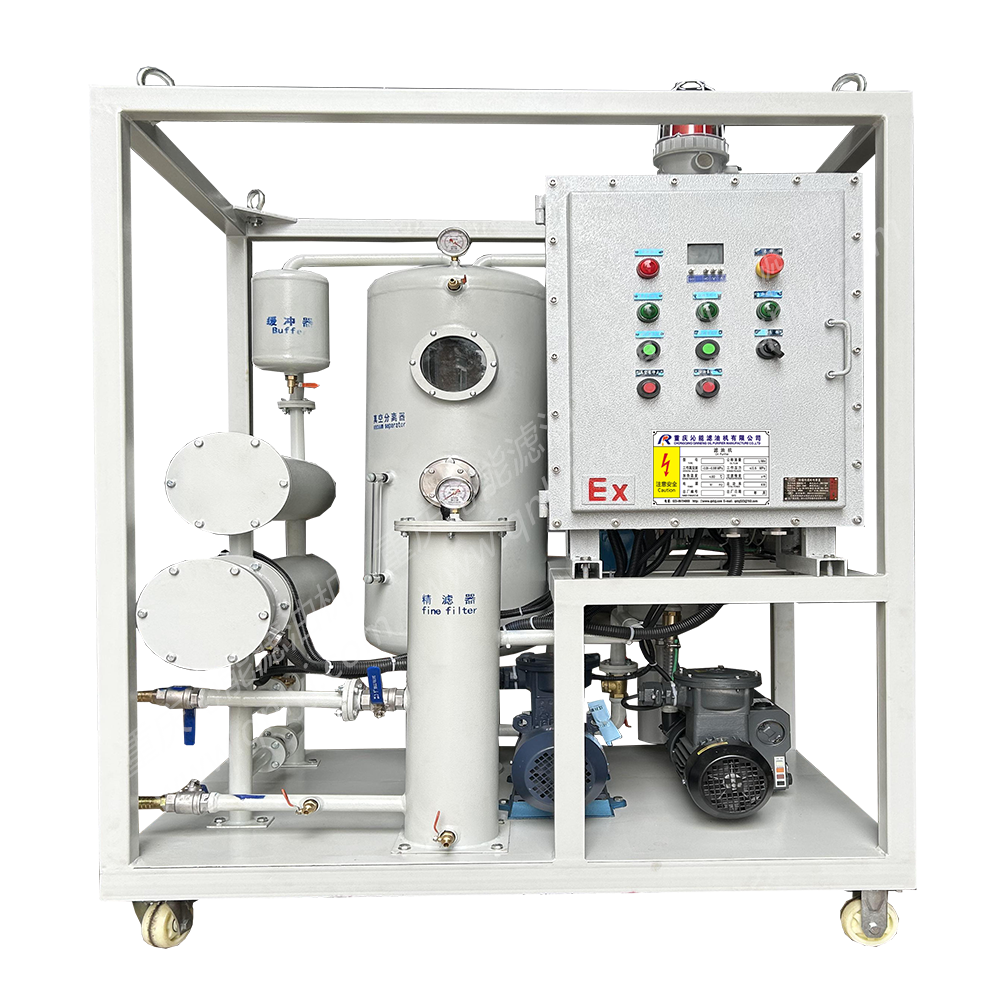

选择适配型滤油机:针对水分含量大、高泡沫油液,优先选用带自激震动消泡技术的真空滤油机。

-

增加泡沫传感控制系统:在滤油机中增加泡沫传感控制系统,实时监测并调整消泡参数。

-

改进操作维护

-

调整油箱回油口位置:确保回油口高于油面,减少空气混入和油液搅动。

-

定期维护设备:按照设备说明书要求,定期检查并更换密封圈、清理消泡板等,确保设备正常运行。